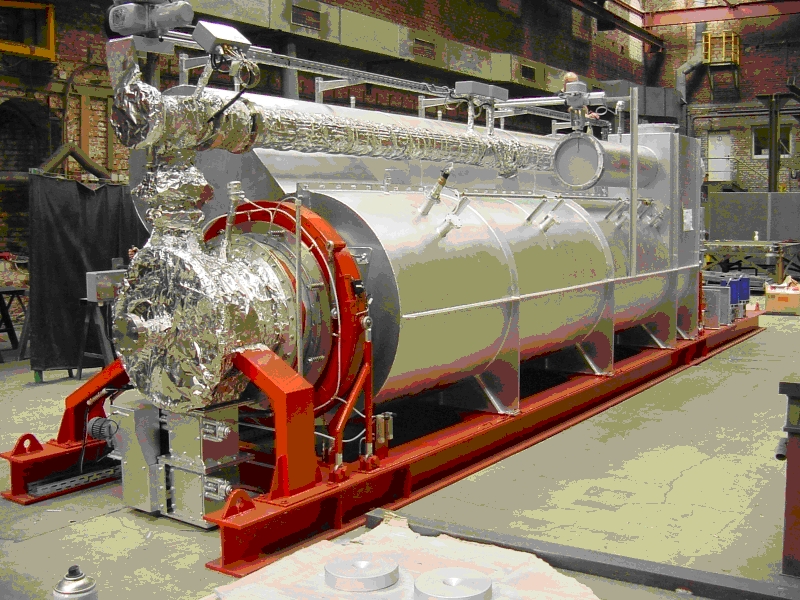

Bei der Drehrohrpyrolyse wird das Produkt typischerweise auf 500°C bis 700°C erhitzt. Während der Durchlaufzeit (zwischen 30 und 90 Minuten) zersetzt sich das organische Material und es bildet sich ein Pyrolysegas und der Pyrolysekoks (+ anorganisches Restmaterial).

Das Pyrolysegas kann nun gereinigt oder kondensiert werden. Das übrigbleibende Pyrolysegas wird nun in einer separaten Brennkammer verbrannt und liefert zum einen die Prozesswärme für den Pyrolyseprozess , andererseits aber auch reichlich Energie für anderweitige Applikationen (z.B. Dampferzeuger).

Die Vorteile der Drehrohrpyrolyse liegen darin, dass:

- es ein kontinuierlicher Prozess ist

- verschiedene Qualitäten, sogar Produkte verarbeitet werden können

- es anlagentechnisch relativ einfach ist

- Mit der Drehrohrpyrolyse können Bodenverunreinigungen (Öl, Quecksilber, Dioxin) relativ einfach gesäubert werden.

Folgende Verfahren wurden bereits eingesetzt:

- Müllpyrolyse: MPA Burgau (D) seit 1986 und Contherm Hamm (D) seit 2001

- Bodenreinigung ölverseuchter Böden: BRZ Herne (D) seit 1992

- Bodenreinigung quecksilberverseuchter Böden: Marktredwitz 1994-1996

- Klärschlammpyrolyse: Yokohama (JP) seit 2000 und Tokio (JP) seit 2007

- Bodenreinigung dioxinverseuchter Böden: Spolana (CZ) seit 2005

- Braunkohleverkokung/-entgasung: Semirara (Ph) seit 2005

- Altholzrecycling: Mie (JP) seit 2006

- Altreifenrecycling: Ypsonas (Cy) seit 2009

Folgende Verfahren sind ebenso möglich:

- Holzhackschnitzel-Verkokung (ähnlich einem Meiler)

- Biomasseverwertung (z.B. Pferdemist), gegebenenfalls mit Vortrockner

- Tetra-Pack-Fluff-Recycling

Bei der Biomasse-Pyrolyse wird ein Teil als Pyrolysekoks (fast reiner Kohlenstoff) ausgeschieden. Manche Leute argumentieren daher, daß dieses Verfahren CO2-freundlicher als die reine Verbrennung zu werten sei, weil ja nicht alles an Kohlenstoff verwertet wird.

Ähnliche Artikel zum Begriff 'Drehrohrpyrolyse' | |

| 'Bioenergie' | ■■■■■■■■ |

| Bioenergie ist die Energie, die aus Biomasse gewonnen werden kann. Man kann zB. Stroh und Holzreste zu . . . Weiterlesen | |

| 'Pyrolyse' | ■■■■■■■ |

| Pyrolyse ist ein Prozess, der auch als Entgasung bezeichnet wird. Durch das Pyrolyseverfahren werden . . . Weiterlesen | |

| 'Biomassekraftwerk' | ■■■■■■ |

| Biomassekraftwerk (BMKW) bezeichnet eine Anlage, die Biomasse zur Energieerzeugung nutzt. Biomasse umfasst . . . Weiterlesen | |

| 'Energie' | ■■■■■■ |

| Energie ist die Fähigkeit oder Möglichkeit eines Systems, Arbeit zu verrichten. Gemessen wird Energie . . . Weiterlesen | |

| 'Heizen' | ■■■■■■ |

| Im Umweltkontext bezieht sich Heizen auf den Prozess der Wärmeerzeugung in Gebäuden, Fahrzeugen oder . . . Weiterlesen | |

| 'Heizungssystem' | ■■■■■■ |

| Ein Heizungssystem im Umweltkontext bezieht sich auf die Gesamtheit der technischen Komponenten und Verfahren, . . . Weiterlesen | |

| 'Braunkohleverkokung' | ■■■■■■ |

| Braunkohleverkokung bezeichnet im Umweltkontext ein industrielles Verfahren zur Umwandlung von Braunkohle . . . Weiterlesen | |

| 'Brenner' | ■■■■■■ |

| Im Umweltkontext bezieht sich ein Brenner in der Regel auf eine Vorrichtung, die eingesetzt wird, um . . . Weiterlesen | |

| 'Bioenergiegewinnung' | ■■■■■■ |

| Die Bioenergiegewinnung bezeichnet die Erzeugung von Energie aus organischen Materialien wie Biomasse, . . . Weiterlesen | |

| 'Emission' | ■■■■■■ |

| Unter Emission versteht man die Abgabe von Stoffen (Gase, Stäube ) oder Energie (Strahlung, Wärme, . . . Weiterlesen | |

Dieses Lexikon ist ein Produkt der quality-Datenbank.

Dieses Lexikon ist ein Produkt der quality-Datenbank.